物联网技术与控压钻井的完美联姻

控压钻井是业内常用的“老”技术,而物联网技术则是当红“炸子鸡”。这一老一小的结合将会迸发出什么样的火花?

编译 | TOM

云、物联网、集中化、智能系统以及其他类似技术术语,已是业内炙手可热的新名词。这些技术如同大钳与卡瓦,都已成为钻井行业的工具。通过收集作业相关的所有钻机数据,并将其转换为可用、可操作的实时信息,这些技术可提高钻机的性能,拓展从业人员的专业技能。目前业界重点着眼于压力控制与自动化。本文回顾了2018年最前沿的钻机创新技术,这些技术来自于多家行业巨擘:国民油井华高、斯伦贝谢、Schramm、威德福、以及Weir。

MPD控制与自动化

控压钻井技术借助自动化的优势,可成为具有经济效益的技术手段,用于开发难以触及的油藏。该方法不仅节约了时间,还增加了作业的安全性。

Weatherford表示,随着钻井行业将目光投向MPD钻机,业界迫切需要可靠的软件系统。该系统需具备基于条件的维护(CBM)能力,可与设备互动,同时在任何钻井作业期间,可精确控制环空压力。

通过应用井底恒压(CBHP)法、嵌入式井涌自动检测与控制功能,业内已证明了MPD的作业优势。MPD技术在很大程度上依赖于施加的井口回压(SBP),利用自动节流阀可精确控制闭路循环系统中的环空压力分布。在钻进、CBHP接扣、置换泥浆以及流体异常事故期间,由于作业参数(比如泵速、顶驱速度以及钻速)的变化,会造成环空压力变化,因此需要动态调整井口回压来应对上述变化。

Weatherford将OneSync系统(集成式MPD钻井软件)、交互模型、地面与井下数据测量整合起来,形成统一的计算系统,来增强实时分析能力。该自动化MPD软件已成功应用于世界各地的众多陆地与海上油井。

该系统采用了水力学、井控、地层压力与破裂压力、激动与抽汲等实时模型,对安全边界进行了量化,有助于了解实际可作业的范围。该系统还集成了常用基值,可支持钻前、钻中与钻后的分析。

该公司的智能MPD系统可实现自动化、重复性的动态地层完整性测试(FIT)与孔隙压力测试(PPT),且无需停止循环。执行动态FIT与PPT可分别安全地确定井下压力窗口的上限和下限,不会导致作业中断。在动态FIT中,逐步增加井口压力直到设定值,以确认整个裸眼井段的完整性,同时连续监测返回排量。如果观察到漏失,则卸载压力。基于微漏失处的井下压力,可直接、精确的测量出漏失压力。与FIT相类似,在动态PPT中,井口压力从初始设定值逐步减小,直至观察到微溢流。井筒必须处于静态欠平衡状态,才能观察到微溢流。

MPD软件利用CBM系统来跟踪系统的性能与健康状况。当设备具有可测量、可预测的老化失效模式时,CBM最为适用。可在满足相关安全标准的情况下,继续使用设备,或者立即停止使用设备,或者在有机会的情况下维修设备。

在功能故障发生前,CBM系统可以执行相关的监控与行动,但前提是能够识别“潜在故障”点。因此,CBM的有效性取决于故障模式识别,以及传感器的测量。

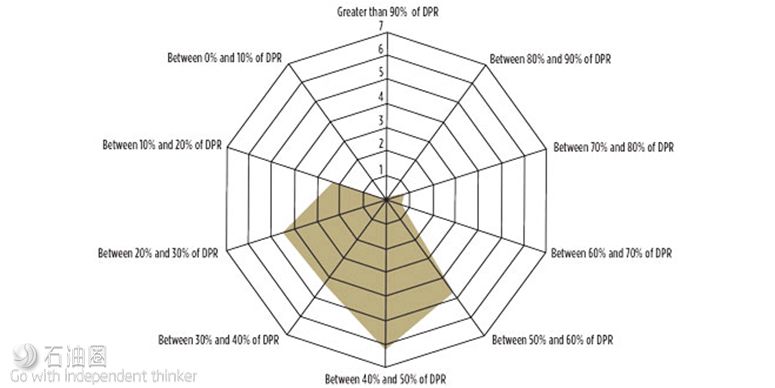

MPD软件可监控RCD性能,并预测轴承装置的密封寿命。基于每次作业获得的数据,结合数据管理与分析,可优化轴承的维护。例如,若在70%动态额定压力(DPR)下进行作业,并提供足够数据,就能够预测轴承装置的密封寿命。图1展示了案例数据的分析。

该软件RCD监控功能还可为作业者推荐合适的时间间隔,以此来执行内部密封的更换,从而避免重大检修与修整。这种功能可帮助作业者显著节约成本,改善作业,减少非生产时间并降低作业成本。

图1 Weatherford的MPD系统图表可展示井口回压与动态额定压力的对比。

MPD智能系统

Weir油气公司表示,创新技术可优化作业流程,提高作业效率,推动油气行业的发展。业内渴望获得更智能的MPD与回流作业技术。目前的排气效果监测方法,以及泥浆气体分离器、压裂回流罐与密封系统内液位的测量方法都已经过时,而且可靠性低、准确率低、效率低。

为了应对上述挑战,该公司研发出新型压力控制智能系统。该系统利用更安全、更快捷、更准确、更可靠的物联网(IoT)方法取代了人工操作。该系统能够存储与应用实时信息,并具有多种作业、分析与报告功能。每个系统组件都拥有传感器,传感器可将实时信息传输到现场的集中控制装置。数据通过一个安全的、基于云的门户进行传输,可从桌面或移动设备访问,并存储在Weir的电子数据库中,以供历史参考。如果流体液位或流速出现异常,现场作业人员将通过本地警报获得警报,同时利益相关方会在设备上收到通知,从而团队拥有更长的响应时间。

该系统专为具有挑战性或环境敏感的区域而设计,有助于防止井涌与溢流。其设计理念是通过更可靠的本地实时数据与自动化控制,避免MPD与回流作业中的不确定性。增强的准确性与控制有助于提高作业性能、简化诊断、减少环境影响并减少非生产时间。

Weir公司的Mathena模块化地面控制系统可集成,也可独立执行数据收集、监控、分析与记录。该系统拥有泥浆气体分离器智能模块,可精确测量与自动控制泥浆气体分离器内的液位。作为业内首创,该系统有助于避免气体溢流到振动筛以及泥浆溢流到排气管道。

排气分析仪与智能流量计模块可精确测量甲烷与硫化氢的气体流量和气体体积。这些信息可用于油藏评价,并可为环保部门报告碳足迹或甲烷排放提供更准确的信息。智能储罐模块可以精确测量二级密封装置的液位。该系统旨在最大限度地提高安全性,最大限度地减少对环境的影响。Mathena系统还包括一个压裂返排模块,该模块可以监测压裂液储罐内的流量数据与液位变化。

Weir表示,该系统已应用于北美的所有主要区块,提高了作业的可见度,优化了钻井性能,减少了溢流事故。例如,落基山脉地区的一家客户在进行高压充氮钻井作业期间经常发生事故。在这些事故中,通过点火器排出溢出流体之前,操作人员只有16分钟的时间做出反应。

安装泥浆气体分离器模块,对该除气器的液位进行自上而下的监控。响应时间从之前仅有的16分钟延长到了3.5小时,于是客户将MGS-ISL添加到该地区其余钻井队中。该技术避免了溢流与环境违规,也避免了相关的吸污车、停机与非生产时间,在一年时间内为客户节省了数十万美元。

石油圈公众号:oilsns

上一篇:慈星智能3D缝纫系统

下一篇:S100工业智能相机产品介绍